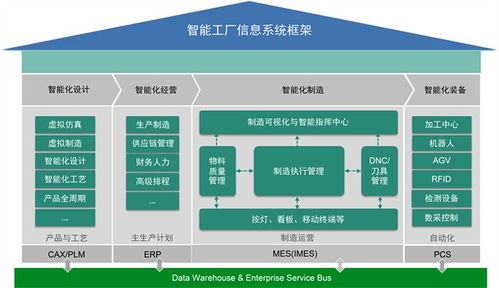

在當今數(shù)字化、智能化的制造業(yè)浪潮中,生產(chǎn)管理系統(tǒng)已成為現(xiàn)代工廠車間的核心中樞。它不僅優(yōu)化了內(nèi)部生產(chǎn)流程,更通過與B2C(企業(yè)對消費者)系統(tǒng)開發(fā)的深度融合,重塑了從工廠到消費者的價值鏈。本文將深入探討生產(chǎn)管理系統(tǒng)在工廠車間的七大關鍵應用,并闡述其與B2C系統(tǒng)協(xié)同開發(fā)的重要性與實現(xiàn)路徑。

一、 生產(chǎn)管理系統(tǒng)在工廠車間的七大核心應用

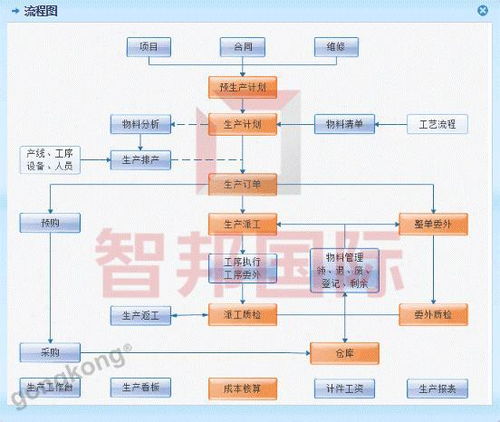

- 生產(chǎn)計劃與排程:系統(tǒng)依據(jù)訂單、產(chǎn)能、物料等因素,自動生成最優(yōu)的生產(chǎn)計劃與詳細排程。它能夠動態(tài)調(diào)整以應對緊急插單、設備故障等突發(fā)狀況,確保生產(chǎn)有序、高效,直接為滿足B2C端多變的市場需求提供產(chǎn)能保障。

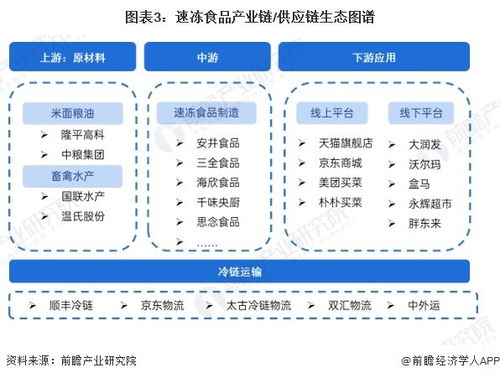

- 物料與倉儲管理:實現(xiàn)對原材料、在制品、成品的全生命周期跟蹤。通過實時庫存數(shù)據(jù)、智能補貨預警,確保生產(chǎn)不斷料,同時避免庫存積壓。這與B2C系統(tǒng)的庫存數(shù)據(jù)聯(lián)動,可實現(xiàn)全網(wǎng)庫存可視化與一鍵調(diào)撥。

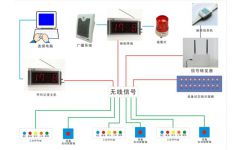

- 生產(chǎn)過程監(jiān)控與數(shù)據(jù)采集:通過物聯(lián)網(wǎng)設備實時采集設備狀態(tài)、生產(chǎn)進度、工藝參數(shù)和質(zhì)量數(shù)據(jù)。管理者可遠程監(jiān)控車間全景,實現(xiàn)透明化生產(chǎn)。這些實時數(shù)據(jù)是后續(xù)進行質(zhì)量追溯和向B2C端展示“產(chǎn)品故事”的數(shù)據(jù)基石。

- 質(zhì)量管理與控制:建立從原材料入庫到成品出廠的全流程質(zhì)量檢驗標準與追溯體系。任何質(zhì)量問題都可迅速定位到批次、工序乃至操作員。當B2C端消費者反饋質(zhì)量問題時,可快速追溯根源,實現(xiàn)精準召回或改進,提升品牌信任度。

- 設備維護與管理:推行預測性維護,基于設備運行數(shù)據(jù)預測故障,減少非計劃停機。系統(tǒng)管理設備檔案、點檢、保養(yǎng)與維修歷史,保障生產(chǎn)線的穩(wěn)定運行,從而確保對B2C訂單的交付可靠性。

- 人員與績效管理:記錄員工考勤、工時、任務分配與完成情況。通過數(shù)據(jù)量化個人、班組及車間的績效,實現(xiàn)公平考核與精益化人員調(diào)度,激發(fā)組織效能,為高質(zhì)量產(chǎn)品生產(chǎn)提供人力保障。

- 數(shù)據(jù)分析與決策支持:系統(tǒng)整合各環(huán)節(jié)數(shù)據(jù),通過可視化報表、看板及高級分析模型,為管理者提供關于生產(chǎn)效率、成本構成、設備OEE等關鍵洞察。這些分析是優(yōu)化生產(chǎn)、降本增效以及制定面向B2C市場的產(chǎn)品與供應鏈策略的科學依據(jù)。

二、 與B2C系統(tǒng)開發(fā)的協(xié)同與融合價值

生產(chǎn)管理系統(tǒng)與B2C系統(tǒng)的開發(fā)絕非彼此孤立。二者的深度集成,正構建起“智造”直達“智銷”的數(shù)字化高速公路。

- 需求驅(qū)動生產(chǎn)(C2M模式雛形):B2C系統(tǒng)匯聚的終端消費數(shù)據(jù)、用戶評價、市場趨勢,可實時反饋至生產(chǎn)管理系統(tǒng)。工廠從而能夠更精準地預測需求,甚至為小批量、個性化的定制訂單(C2M)快速調(diào)整生產(chǎn)排程與物料準備。

- 極致供應鏈與交付體驗:生產(chǎn)管理系統(tǒng)的實時進度數(shù)據(jù)可對接到B2C系統(tǒng)的訂單追蹤頁面。消費者下單后,能像查詢快遞一樣查看產(chǎn)品處于“備料”、“生產(chǎn)中”、“質(zhì)檢”還是“已入庫”狀態(tài),極大提升消費體驗與信任感。

- 產(chǎn)品全生命周期追溯與互動:通過賦予每件產(chǎn)品唯一標識碼(如二維碼),將生產(chǎn)管理系統(tǒng)中的原料來源、生產(chǎn)環(huán)境、質(zhì)檢報告等信息,與B2C系統(tǒng)的購買、使用、服務環(huán)節(jié)打通。消費者掃碼即可溯源,品牌方可精準運營,實現(xiàn)從“交易”到“關系”的升華。

- 庫存與成本的最優(yōu)平衡:兩系統(tǒng)數(shù)據(jù)互通,使得“以銷定產(chǎn)”、“動態(tài)安全庫存”成為可能。B2C的銷售預測指導生產(chǎn)計劃,車間的實時產(chǎn)能與物料情況又影響B(tài)2C端的促銷策略與可承諾量,從而實現(xiàn)整體供應鏈成本最優(yōu)。

三、 實施路徑展望

實現(xiàn)上述融合,需要企業(yè)在頂層設計上統(tǒng)一數(shù)據(jù)標準與接口規(guī)范,分步實施:

- 夯實基礎:首先在車間內(nèi)部成功部署并應用生產(chǎn)管理系統(tǒng),實現(xiàn)生產(chǎn)環(huán)節(jié)的數(shù)字化與透明化。

- 平臺集成:選擇或開發(fā)具有開放API架構的B2C系統(tǒng)與生產(chǎn)管理系統(tǒng),通過企業(yè)服務總線或數(shù)據(jù)中臺進行系統(tǒng)間關鍵數(shù)據(jù)(訂單、計劃、庫存、狀態(tài))的實時同步。

- 數(shù)據(jù)智能:在集成的基礎上,利用大數(shù)據(jù)與AI技術,對融合后的數(shù)據(jù)流進行深度挖掘,實現(xiàn)需求預測、智能排產(chǎn)、動態(tài)定價等高級應用。

- 生態(tài)擴展:將融合系統(tǒng)進一步向上游供應商與下游物流服務商延伸,構建端到端的協(xié)同網(wǎng)絡。

結論:

生產(chǎn)管理系統(tǒng)在工廠車間的七大應用,是制造企業(yè)提升內(nèi)部運營效率的“必修課”。而將其與B2C系統(tǒng)進行戰(zhàn)略性協(xié)同開發(fā),則是企業(yè)在消費者主導的時代,構建柔性供應鏈、實現(xiàn)數(shù)據(jù)驅(qū)動、贏得市場競爭的關鍵“選修課”。唯有打通從車間到客戶的數(shù)據(jù)閉環(huán),制造企業(yè)才能真正實現(xiàn)向“制造+服務”轉(zhuǎn)型,在激烈的市場競爭中立于不敗之地。